播州三木鉋鍛冶三代目

鍛冶銘 鉄心斎芳楽

三木の鉋鍛冶の歴史

錬鉄・鉋の地鉄としての話

鉋の地鉄は錬鉄である江戸時代から使われていた和鉄と明治から使われ始めたパドル錬鉄があります。

三木の鉋鍛冶は明治の終わり頃まで原材料は金物問屋から支給されて鉋を作っていました。

自分で材料を購入するようになったのは大正の頃からで地金屋(じがねや)から地鉄を購入していました。

地金屋は錬鉄の古い鎖や鉄材を探してきて、鉋の地鉄の寸法に鍛造し販売していました。

和鉄

和鉄は、江戸時代の製鉄・製鋼施設であったたたら場に付属する製鉄施設の大鍛冶で作られた。大鍛冶はたたらの生産物の中でそのまま販売する玉鋼や鋳物の原料の

|

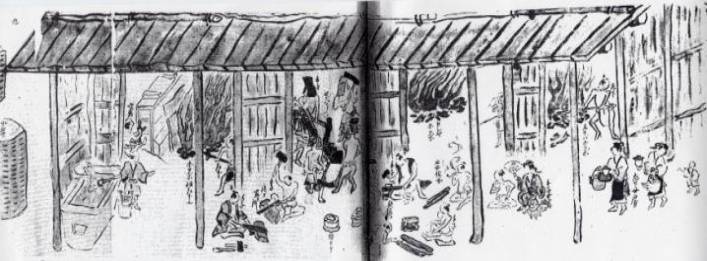

| 《芸州加計隅屋鉄山絵巻》下巻に描かれた大鍛冶場と作業状況 |

大鍛冶は左下と本場と呼ばれる二つの火窪があり、炭素の多い和銑はまず左下で脱炭作業をします。「左下」と呼ばれる親方の指示で「手子」と呼ばれる弟子が、左下の羽口の前に炭と和銑の小塊を積み重ねその上に炭を被せて送風する。始めはゆっくりと次第に強く送風して銑を被った炭の上に炎が出て来ると水をかける。これは酸化炎を銑に吹き当て中に籠もらせる為。

普通の作業では30分程吹き処理が終わると、炭素量が0.4~1,0%位になった物を引き出して小割する。これを左下鉄(さげがね)とよぶ。 本場では「大工」と呼ばれる親方の指示で同じく「手子」と呼ばれる弟子が左下鉄と歩鉧を、同じく羽口の前に積み上げ炭を被せ強く送風する。

脱炭を促す為炭に水をかけ、本によるとこの時鉄棒を差込み鉄と炭を動かし、より酸化炎に当て脱炭させる事もあるそうです。

どんな本にもたたらで出来た玉鋼の品質の種類は書いてありますが、和鉄の事は書いてない。私は和鉄も用途別に品質に差があり、

農具や金具など鉄にシマが有っても加工が出来れば強度があるのでこんな鉄の方がいいかもしれない。しかし鉋など刃物に使う場合地鉄に

鉋鍛治など刃物鍛治は鉄を仕入れる時絶対シマの無い鉄を要求したと思う。そのため鉄問屋はそんな鍛冶屋用にシマのない鉄を

パドル錬鉄は18世紀後半イギリス人ヘンリー・コートによって発明されたパドル・圧延法によって製造されたのが始まりです。イギリスは鉄の質において、木炭精錬炉の伝統を持つスエーデン・ロシア・オーストリアのアルペン地方の鉄には敵わず、パドル錬鉄が出来るまではイギリス海軍は一切の鉄を

銑鉄を可鍛鉄に変えるのに木炭に依存する技術に頼っていては、木炭資源の乏しいイギリスはスエーデン・ロシアを始めとする大陸製鉄諸国には

こうした大陸製鉄諸国の木炭精錬炉優位の時代を終わらせたのが、ヘンリー・コートの発明したパドル・圧延法だった。パドル・圧延法とは石炭で加熱した

第一段階の精錬法は、まず反射炉の湯が溜まるような窪みがある炉底をあらかじめ予熱しておきそこに溶銑を入れる。

第一段階の精錬法は、まず反射炉の湯が溜まるような窪みがある炉底をあらかじめ予熱しておきそこに溶銑を入れる。

第二段階の圧延法は、1783年に特許取得した「鉄を束ねて圧延により鍛接する方法」が始まりだった。反射炉で何本かの

鉋の地鉄としては鉄の中に介在物が適量均一に分布しているか、そしてシマが残って無いかが問題です。私たちがジョストン呼んでいるI型材には

|

|

|

| I形材(ジョストン) | L形材(アングル) | パイプ材(釜地かも) |

1880年から以降鉄鋼の製造は転炉や平炉に変わり、錬鉄の製造は無くなったと思っていた。しかし錬鉄の製造方法もブッシェル鉄やノッブル鉄やアストン法と、変わりながらイギリスやアメリカで作られていた。これは錬鉄の特徴である鍛接性の良い事が理由で船の錨や鎖の材料に使われたようです。特にノッブル鉄は小形炉でボイラー管を作るための帯鉄を作った鉄で、この鉄が鉋の地鉄の代名詞になった釜地かもしれない。

もう一つパドル錬鉄として日本の古い船の鎖として残っています。日本の大型船の鎖製造は明治37年8月創業の大阪製鎖所が始まりで、第一次世界大戦当時には

|

| チェン地。下はそれを鍛造した物。 |

鎖のパドル錬鉄はシマが多く断面を研磨して十分検査をしないと買えません。材質は一般的にI型材やL型材に

鉋鍛冶は鎖の事をチェンと呼んでいます。一般的に大きなチェンほどシマが少なく小さなチェンほどシマが多い様です。しかし大きなチェンは鉋の地鉄として鍛造する時、加熱や鍛造に時間がかかり効率が悪く以前は使いませんでしたが、今は良いチェンが無くなり大きいチェンも使っています。

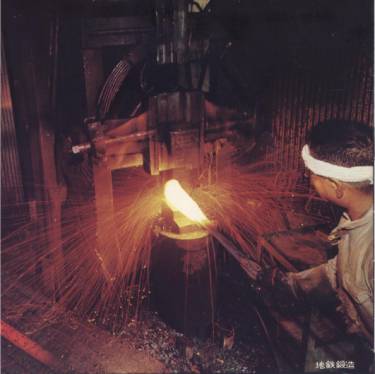

このパドル錬鉄を大きなコークス炉で1300度位に加熱して、大きなエアーハンマーを使って鉋の地鉄の寸法に鍛造します。きつい仕事で夏にはほとんどしません。

ナイフマガジンによると千代鶴是秀さんが地金に輸入錬鉄の「ホンスイ」を使って鑿を作っていたらしい。

ジョストンという言葉の語原ですが鋼材会社のMさんからメールがきました。「ところでジョイスト(ジョストン)ですが屋根、床の垂木という意味です。建築の用語です。木造構造で使われる言葉で、I ビームの床梁としての使われ方から自然にジョイストという表現が着いた様です。」と、インターネットで見ると今でも外国の木造I 形構造材がジョイストと呼ばれています。

屋根や床を支える構造材として錬鉄で作られたI 形鉄がジョイストと呼ばれていた。それが鉋の地鉄用として三木に入って来た時ジョストンと呼ばれる様になった。これが本当かもしれません。 いままで思っていたのはI 形鉄の表面に製造した会社名が浮き出ていて、その時ジョストンと読めたものがあり、それでこの形の錬鉄をジョストンと呼ぶ様になった。考えると建築用語からきた説の方に説得力があります。

参考本 「砂鉄」

「ヨーロッパ鋼の世紀」

「鋼の時代」

「鉄と鋼」

我が国の鉄道は明治5年8月7日品川―横浜間が開通したのが始まりです。この時に使われたレールは英国のDarlington Iron社から輸入されたの

国の国賓を迎える赤坂の迎賓館は旧赤坂離宮を昭和43年から5年半をかけて解体修復された建物で、

国の国賓を迎える赤坂の迎賓館は旧赤坂離宮を昭和43年から5年半をかけて解体修復された建物で、

近年、産業考古学的な事が注目されはじめ、明治初期の鉄道黎明期のレールも調査されています。

そのころ頃のレールは【CAMMEL STEEL製(英)1880~1899年代】と【DARLINGTON IRON製(英)1890~1900年代】の2社がほとんどです。錬鉄製はDarlington Iron製のレールだと思います。

このDARLINGTON IRON社という会社は1825年以降には存在したという世界最古のレール会社です。

平成17年に双頭レールや平底レールが解体された大阪のデパートの地下基礎に鉄筋として使われていた物が出てきました。調査し残った錬鉄を

平成17年に双頭レールや平底レールが解体された大阪のデパートの地下基礎に鉄筋として使われていた物が出てきました。調査し残った錬鉄を

レール錬鉄で鉋を作ったという事を三木で聞いた事がないので、三木の鉋鍛冶に入ってきたのは初めてだと思います。

参考資料

我国鉄道黎明期に敷設された鍛鉄製レール 岡崎睦

錬鉄製双頭レール 栗原利喜雄

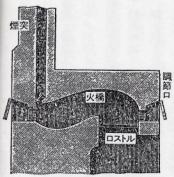

鉋の地鉄の錬鉄を鍛造する時の加熱炉は純鉄も溶かすコークス炉で行います。その構造は炉の底部に空気の通る隙間を空けたパイプを通し、その上でコークスを

鉋の地鉄の錬鉄を鍛造する時の加熱炉は純鉄も溶かすコークス炉で行います。その構造は炉の底部に空気の通る隙間を空けたパイプを通し、その上でコークスを

コークスを燃焼させると水は沸騰して上部のパイプから外のタンクに行き、またタンクからパイプで冷えた水が炉の下へ

材料の錬鉄はチェンやジョストンやアングルなど大きさや形がさまざまでそれを掴むハシがないと鍛造出来ません。チェンや板物は鉋部会共同で使うハシはありますが、変わった形の錬鉄を鍛造する場合は自分でハシを作ります。地鉄の鍛造で難しいのは加熱の仕方だけです。鍛造しようと思う部分を鍛造温度に加熱できたら、 後はエアーハンマーで叩くだけで厚くても薄くても鉋の地鉄になります。難しいのはジョストンなどを2枚合わせて鍛造する合わせ物です。2枚の鉄を加熱するので下の鉄から温度が上がりそれをひっくり返して加熱する。

後はエアーハンマーで叩くだけで厚くても薄くても鉋の地鉄になります。難しいのはジョストンなどを2枚合わせて鍛造する合わせ物です。2枚の鉄を加熱するので下の鉄から温度が上がりそれをひっくり返して加熱する。

燃えたコークスに隠れて見えない錬鉄を、加熱時間を勘ではかって引き出し鍛造する。

永くこの仕事をしていても手際よく2枚合わせをするのは難しい。加熱し過ぎると先や真ん中が熔けてしまったり、加熱が少ないまま鍛造すると地金の真ん中が

地金の錬鉄は平均5~8kgでハシを入れると10kgを超えることもあります。鍛造する時の温度は鉄中の

地金の錬鉄は平均5~8kgでハシを入れると10kgを超えることもあります。鍛造する時の温度は鉄中の

昔は地鉄の鍛造をする業者がいて、鉋鍛冶はそこで鍛造をしてもらったり鍛造してある地鉄を買ったりました。

地金屋さんというのは鉋の地鉄になる錬鉄のチェンやジョストンを探してきて、鉋の地鉄の寸法に鍛造していた業者の事です。ほかに鉋鍛冶の持っている錬鉄の鍛もしていました。大正の初め頃から昭和50年頃までいました、もっと前から居たかもしれません。高木の光川さん福井の中沢さん末広町の小山さんそして末広町の三村金太郎さんがしていました。三村さんは通称三村の金ちゃんと言い最後の地金屋さんです、鉋鍛冶はみんな世話になっていました。

現在残っている金ちゃんの鍛造地は2寸鉋用で幅2寸、5分厚です。地鉄の鍛造もしていた元吉永鋼鉄の吉永さんによると、戦争前は鉋の地鉄に板状の錬鉄を切断したものを多く使っていたのではないかと言っていました。現在地鉄の鍛造に使っている水冷式のコークス炉は、昭和30年代に吉永さんのお父さんと職人さんが考えて作ったそうです。

大正の終わり頃祖父喜市が鉋を問屋へ納品する時、ドンゴロスという麻の布状のものに鉋を円筒状に巻いて肩に担いで持って行く。その帰りに地金屋さんに寄って地鉄を4・5本買って帰る。その途中家族に兜焼きという今の鯛焼きの様なものを買って帰ったそうです。これは喜市の弟子だった田中正一郎さんの話です。私が中学生の頃地金屋さんから地鉄を持って来ると、玄関に置かれた何十本もある地鉄を親と一緒に奥の職場まで運びました。兄弟みんな手伝ったと思います。

私が仕事に入る前のある時鍛造の仕事を小山さん夫婦に頼んでいました。その時父は地鉄の仕上がり寸法を要求したとおりに鍛造するようによく言っていたそうです。これは鍛接作業の時シキ作りの加熱時間が省けるので能率が上がるためです。仕上がり寸法が違った時きつく言った事もあったそうです。 後年自分で錬鉄の鍛造をする様になって、暑い重労働にその事を思い出し人には寸法どうりに伸ばしてくれと言ったが、自分ですると寸法の事まで体が動かんな」と言っていました。

上の写真は蒼龍刃物パンフレットより三村金太郎さんの錬鉄の鍛造風景

バナースペース

山本鉋製作所

〒673-0414

兵庫県三木市芝町1-25

TEL・FAX 0794-82-1428